Sebagai simpul kunci dalam transmisi daya, fungsi inti dari kopling truk berat adalah untuk mencapai kopling dan decoupling mesin dan transmisi melalui torsi gesekan. Dalam kondisi beban berat, pelat gesekan perlu menahan dampak sesaat dari torsi puncak dan siklus keterlibatan/pelepasan yang sering, yang menyebabkan keausan, ablasi dan pembusukan termal pada permukaan material, dan akhirnya menyebabkan selip kopling, pemisahan yang tidak lengkap dan mode kegagalan lainnya. Bahan gesekan berbasis asbes tradisional atau semi-logam memiliki ketahanan aus yang tidak memadai dan stabilitas termal yang buruk, dan masa pakai mereka dalam skenario beban berat biasanya kurang dari 300.000 kilometer, yang telah menjadi titik nyeri inti yang membatasi logistik dan efisiensi transportasi.

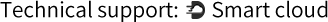

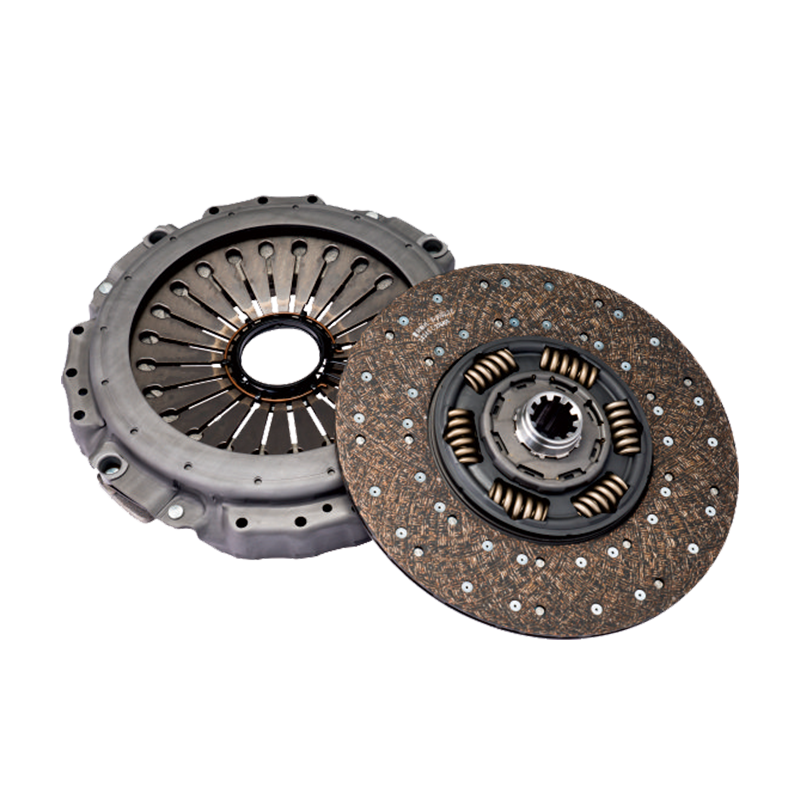

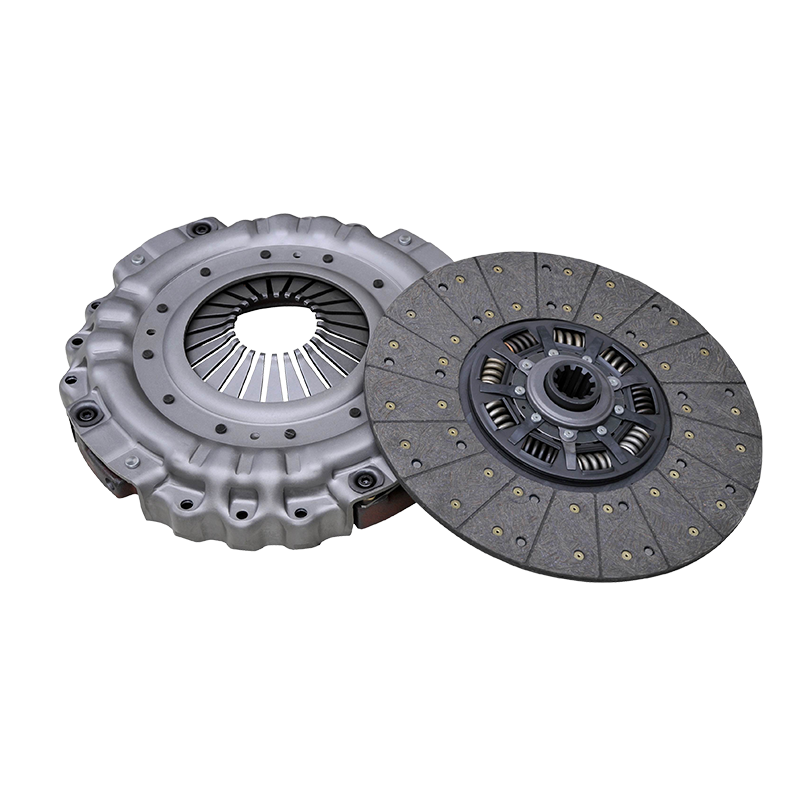

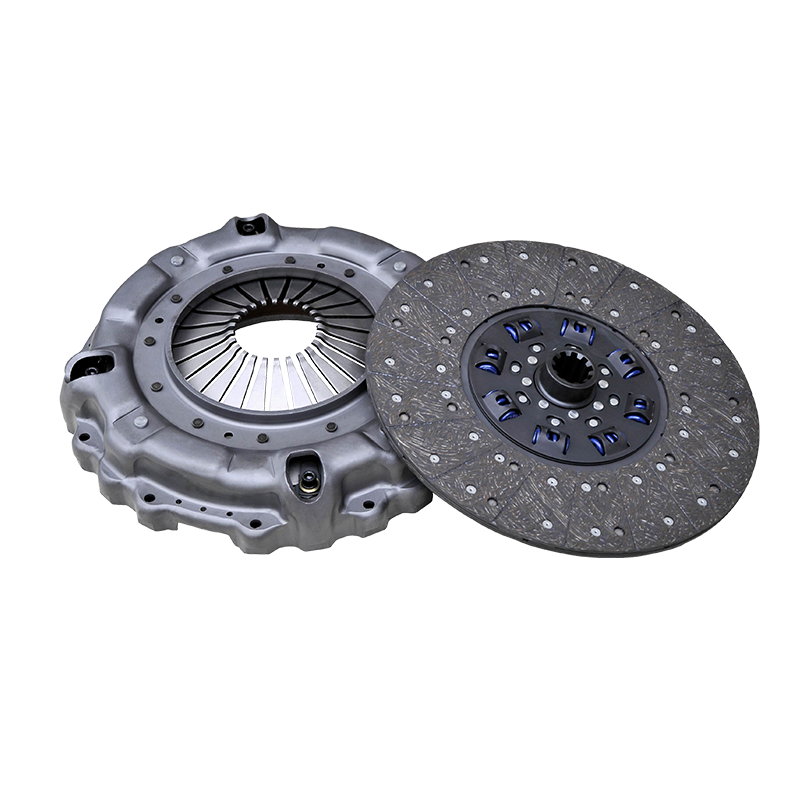

Sebagai produk benchmark untuk sistem transmisi truk tugas berat, unit kopling tipe 430 tarik telah meningkatkan umur pelat gesekan menjadi lebih dari 800.000 kilometer melalui inovasi material dan optimasi struktural. Jalur terobosan teknologinya memiliki signifikansi referensi penting bagi industri.

Degradasi kinerja pelat gesekan disebabkan oleh superposisi beberapa proses fisik dan kimia:

Mekanisme keausan: Selama proses gesekan, puncak mikroskopis pada permukaan material pecah dan kupas karena tegangan geser, membentuk puing -puing keausan. Bahan berbasis asbes tradisional memiliki kekuatan serat yang rendah dan ketangguhan matriks yang buruk, dan laju keausan setinggi 0,1mm/10.000 kilometer, yang menyebabkan peluruhan cepat ketebalan pelat gesekan.

Fenomena Ablasi: Di bawah lingkungan suhu tinggi, matriks resin dalam bahan gesekan mengalami dekomposisi termal untuk menghasilkan gas yang mudah menguap, membentuk film udara pada antarmuka gesekan, menyebabkan penurunan koefisien gesekan yang tiba -tiba. Misalnya, dalam kondisi pendakian terus menerus, suhu permukaan bahan tradisional dapat melebihi 400 ℃, menyebabkan ablasi parah.

Efek peluruhan termal: Ketidakcocokan antara koefisien ekspansi termal dan konduktivitas termal material menyebabkan distribusi suhu yang tidak rata pada antarmuka gesekan, reaksi oksidasi di daerah suhu tinggi lokal, dan pembentukan oksida dengan kekerasan yang lebih rendah, yang mempercepat keausan.

Mekanisme kegagalan di atas memperkuat satu sama lain dalam kondisi beban yang berat, membentuk lingkaran setan, dan pada akhirnya mengarah ke kegagalan kinerja kopling.

Rakitan kopling tipe 430 tarik telah membangun sistem penguatan multi-skala melalui desain mikrostruktur material dan optimasi proses, mencapai peningkatan terkoordinasi dalam kinerja pelat gesekan:

1. Dispersi dan mekanisme transfer tegangan serat yang diperkuat

Bahan komposit serat tinggi menggunakan serat kinerja tinggi seperti serat aramid dan serat karbon sebagai bala bantuan, dan modulusnya setinggi 200-300gpa, yang lebih dari 10 kali lipat dari serat asbes tradisional. Melalui teknologi tenun tiga dimensi dan teknologi impregnasi resin, serat membentuk struktur mesh dalam matriks, secara efektif menyebarkan stres gesekan. Ketika antarmuka gesekan mengalami gaya geser, tegangan ditransmisikan ke seluruh pelat gesekan melalui antarmuka serat-matriks untuk menghindari keausan yang disebabkan oleh konsentrasi tegangan lokal.

2. Teknologi Modifikasi Matriks Resin

Resin fenolik tradisional mudah terurai pada suhu tinggi karena ketahanan panasnya yang buruk. Perakitan kopling tipe 430 tarik menggunakan resin fenolik yang dimodifikasi, dan dengan memperkenalkan pengisi seperti nano-silika dan graphene, stabilitas termal dan pelumasan matriks ditingkatkan. Suhu transisi kaca (TG) dari resin yang dimodifikasi meningkat menjadi 280 ° C, yang secara efektif menghambat dekomposisi termal pada suhu tinggi.

3. Efek sinergis dari pengubah kinerja gesekan

Untuk menyeimbangkan koefisien gesekan dan ketahanan aus, partikel keras seperti aluminium oksida dan magnesium oksida dan pelumas seperti grafit dan molibdenum disulfida ditambahkan ke material. Partikel keras membentuk tubuh mikro-cembung pada antarmuka gesekan untuk meningkatkan koefisien gesekan; Pelumas membentuk film pelumasan batas pada suhu tinggi untuk mengurangi keausan. Dengan mengoptimalkan ukuran partikel dan kepadatan distribusi, regulasi dinamis dari koefisien gesekan tercapai.

Peningkatan kuantitatif kehidupan pelat gesekan dengan optimasi material

1. Mekanisme Peningkatan Resistensi Keausan

Efek menjembatani serat yang diperkuat dan peningkatan ketangguhan matriks mengubah mode keausan pelat gesekan dari fraktur rapuh menjadi terkelupas. Pengukuran aktual menunjukkan bahwa laju keausan bahan komposit serat tinggi di bawah kondisi beban berat adalah 40% lebih rendah dari bahan tradisional, dan jarak tempuh pelat gesekan ketika ketebalan meluruh standar memo 3mm meningkat dari 300.000 kilometer menjadi lebih dari 800.000 kilometer.

2. Terobosan dalam resistansi peluruhan termal

Efek sinergis dari resin yang dimodifikasi dan pengubah kinerja gesekan secara signifikan meningkatkan stabilitas termal material. Dalam uji pendakian terus menerus, suhu permukaan pelat gesekan distabilkan di bawah 350 ℃, dan kisaran fluktuasi koefisien gesekan dikontrol dalam ± 5%, menghindari selip kopling yang disebabkan oleh kerusakan termal.

3. Kemampuan beradaptasi lingkungan yang ditingkatkan

Bahan komposit serat tinggi memiliki resistensi hidrolisis yang sangat baik dan resistensi korosi, dan dapat mempertahankan kinerja gesekan yang stabil di lingkungan yang keras seperti kelembaban dan semprotan garam. Misalnya, tingkat kegagalan rakitan kopling truk yang beroperasi di daerah pesisir 60% lebih rendah dari bahan tradisional.

Selain bahan komposit serat tinggi, Truk tugas berat 430 unit kopling tipe pull Juga mengeksplorasi penerapan bahan gesekan berbasis silikon karbida:

Stabilitas suhu tinggi: Titik leleh silikon karbida setinggi 2700 ℃, dan masih dapat mempertahankan koefisien gesekan lebih dari 0,4 pada suhu tinggi 600 ℃, yang cocok untuk kondisi torsi puncak mesin tenaga kuda tinggi.

Resistensi terhadap retak termal: Struktur keramiknya yang padat dapat secara efektif menghambat perluasan retakan termal dan menghindari kegagalan material yang disebabkan oleh kelelahan termal.

Tantangan dan Penanggulangan: Bahan silikon karbida sangat rapuh dan sulit diproses, dan resistensi dampaknya perlu ditingkatkan melalui optimasi penilaian partikel dan teknologi pelapisan permukaan.

No.25, Jalan Hu Chuang, Taman Industri Distrik Baru, Suzhou, Jiangsu, Cina.

No.25, Jalan Hu Chuang, Taman Industri Distrik Baru, Suzhou, Jiangsu, Cina.  +86-13338663262

+86-13338663262